一、目的和意义

? 电子标签已经成为RFID工业的主要焦点

?

实现低成本、大批量、高可靠性地制造电子标签是推广RFID产品应用的关键技术之一

? 针对RFID标签制造中核心的封装工艺开展研究,以各向异性导电胶实现RFID芯片与天线基板的快速倒装互连,并进行工艺可靠性研究,以实现标签低成本高可靠性的制造要求,最终提出优化的RFID标签封装制造工艺,构建RFID标签示范生产线,提高国内RFID标签的制造水平,推动电子标签在国内的普及

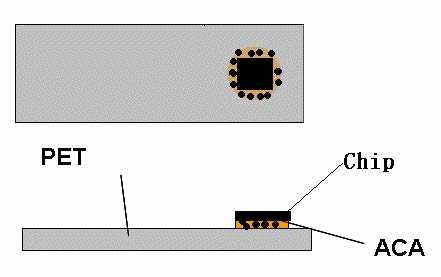

二、电子标签的结构剖析图

三、电子标签的封装

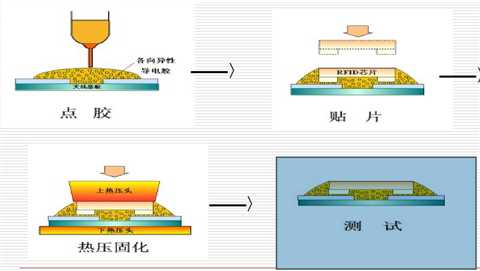

典型工艺流程图:

包含两次封装:

不管RFID电子标签的形态千变万化,其封装制造工艺过程都包含两次封装:

1、分别在RFID芯片上制作凸点,基板材料上制作天线,然后封装芯片实现芯片和基板天线的互连,经检验合格后制成RFID标签内核层(Inlay),至此完成RFID标签的第一次封装;第一次封装的另一种方法:Alien

Technology 、Philips首先采用的芯片引线框架法安放在引线框架上的微小芯片通过引线框架把它的引脚延伸出来,使其外形尺寸更有利于高速组装(芯片0.8×0.8mm2

芯片引线框架10×10mm2)由于芯片引线框架还可再大,就可采用更大的贴装范围,因此就能允许更高的组装速度。

2、RFID标签根据不同的应用,需要经过层压、冲裁、印刷等第二次封装,也就是外包装,制成最终的RFID标签产品。

封装工艺的发展方向:

第一次封装,即芯片与天线互连,是RFID标签封装制造的核心,也是关系到RFID标签制造成本的关键环节。它是我们课题研究的主要内容

目前流行的三种封装技术:

?

1、绕制天线基板(对应着引线键合封装)

? 2、印刷天线基板(对应着倒装芯片导电胶封装)

?

3、蚀刻天线基板(对应着倒装芯片导电胶封装或者模块铆接封装)

多采用导电胶封装互连:

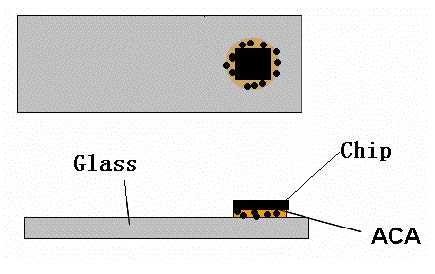

倒装芯片,芯片凸点与柔性基板焊盘互连可以采用①各向同性导电胶(ICA)加底部填充(Underfill),也可采用②各向异性导电胶(ACA,ACF),还可以采用③不导电胶(NCA)直接压合钉头凸点的方法。

●理论上采用NCA最为直接高效,但存在一定的局限性和可靠性问题。

●而采用ICA,优点是成本低,固化不需要加压。操作工艺步骤繁琐,难以降低成本,通常固化时间长,难以提高生产速度。值得一提的是若采用芯片引线框架的形式,使用快速固化的ICA是首选。

●通常是使用低成本、快速固化的ACF和ACA

。具体做法是用普通漏版印刷技术在天线基板焊盘相应位置涂刷一层ACA,利用倒装芯片贴片机将芯片贴放到对应位置,然后热压固化。

ACA互连工艺过程:

四、电子标签ACA封装的可靠性测试

①天线基材-天线基材(0.050mm PET Film)

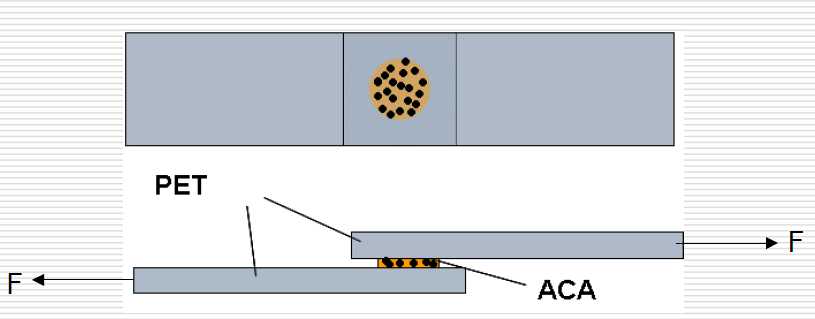

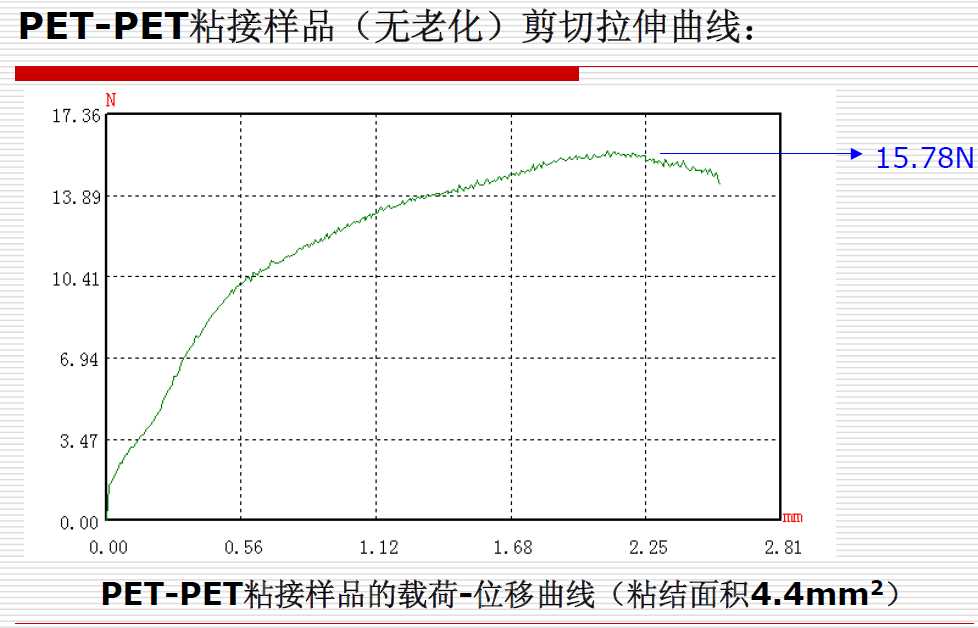

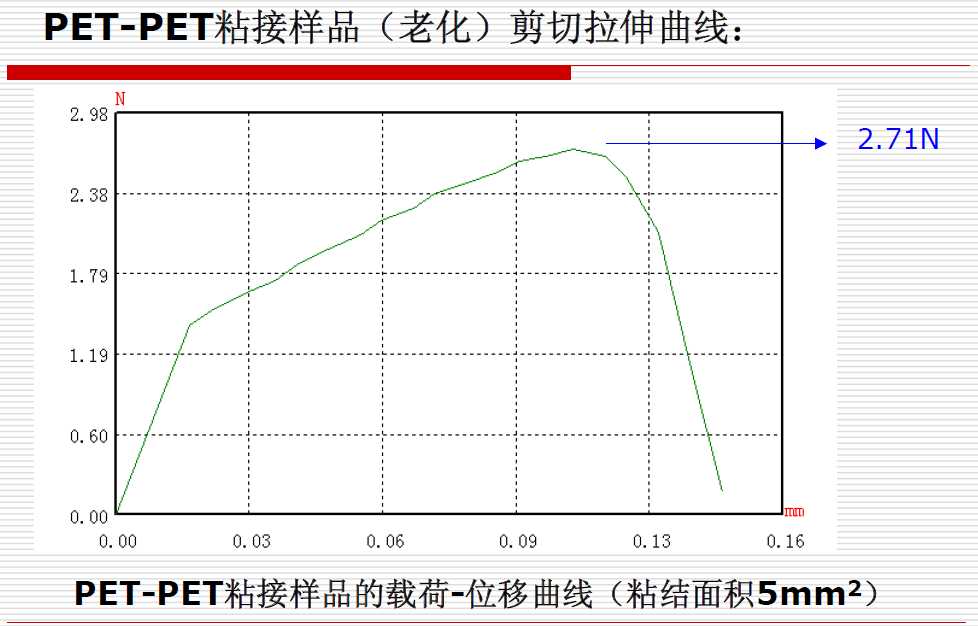

剪切拉伸试验(非标准测试方法)

初步估计采用ACA封装的粘结性能,本试验考察对柔性天线基材(PET

Film)的粘接(因为相比较芯片、金属线路而言,高分子薄膜难粘)

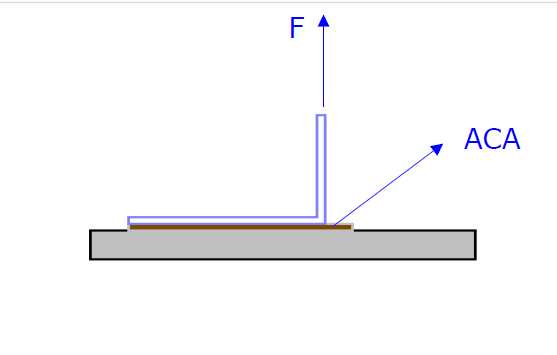

实验方法:将PET切成10mm宽小长条,在一端用ACA点胶粘接(点胶量及热压封装工艺与RFID芯片完全一致),用桌面拉伸试验机测其拉伸强度,如下图。

粘结结构示意图:

热压机

桌面拉伸试验机

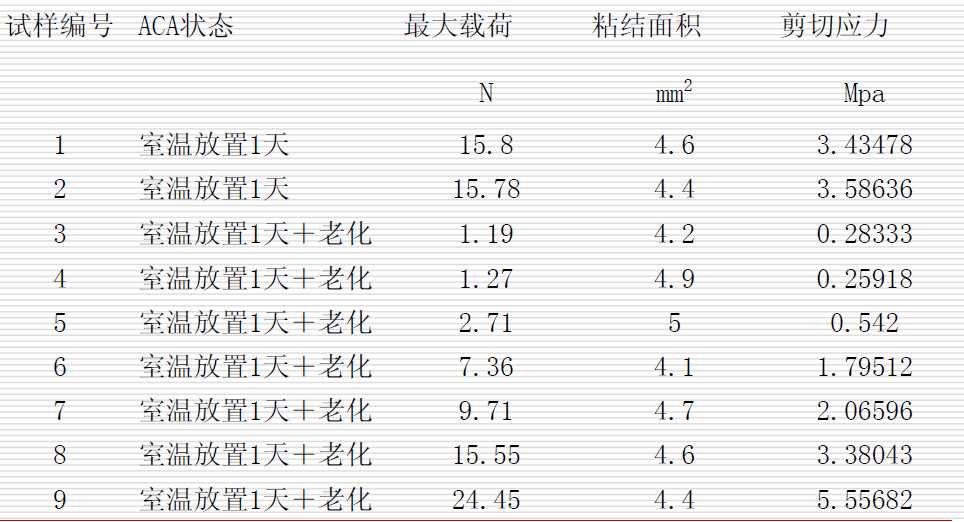

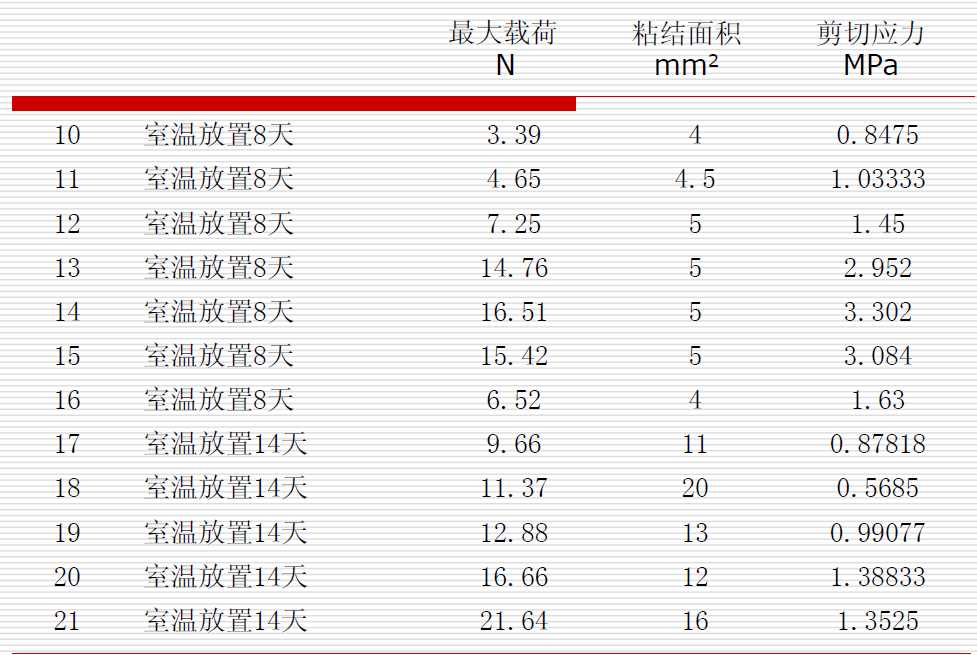

剪切拉伸试验结果

老化条件:85 °C

,85%RH,72h

剪切速率:5mm/min

ACA热压条件:160℃,热压10s

实验结果偏差较大,主要是热压机热压平面温度分布不均匀,中心热,外延冷,相差20-30

?C,另外,上下热压平面平行度不好,造成虚接所致。

②Chip— 天线基材(PET Film)

测量其剥离强度或劈裂应力,评价柔性基材成卷时的抗弯曲能力

剥离强度试验:

在玻璃片上均匀涂敷ACA形成8mm×20mm矩形区域,然后贴敷柔软的PET Film,热压固化形成粘结试样,再用拉伸试验机测试其90°剥离强度。

③ Chip— 玻璃

使用六轴拉伸剪切测量仪测量COG和COF剪切应力,并观察断面失效情况。

2、电学性能测试

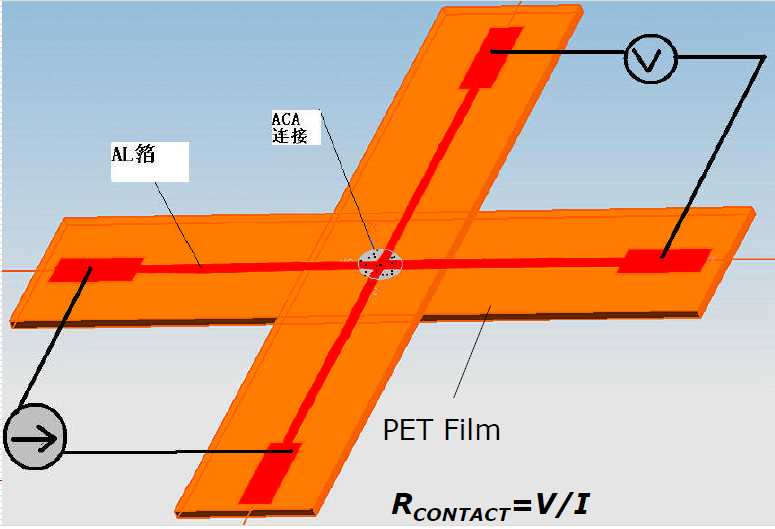

①四探针法接触电阻测量方案1:结构示意图如下

所用的ACA室温放置9天,两片裁减好的附铝箔PET Film十字交叉,中间涂ACA热压(160℃,10s)互连,实验按上图制作两个连接导通试样,恒流源供给定电流分别为10.1mA,10.9mA ,分别测得另两端电压为0.30mV和0.30mV,计算接触电阻约为28.6mΩ。

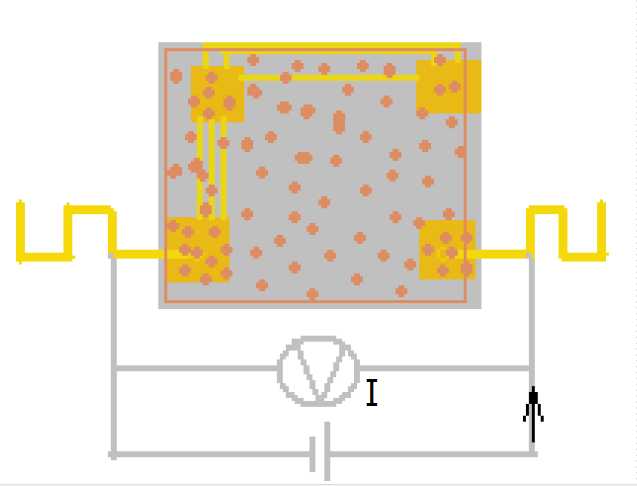

绝缘电阻测量方案

直接在封装好的电子标签

器件上测量绝缘电阻

开始输入电压:10-30V

绝缘电阻R=V/I

一般大于108Ω

RFID电子标签制造封装工艺 和可靠性研究,布布扣,bubuko.com

原文:http://www.cnblogs.com/heiyue/p/3701834.html